Nouveau lit chauffant (aka Heated bed)

L'ancien lit n'était pas pratique pour le réglage de l'horizontalité du plateau et je me suis aperçu que le verre d'insert (qui résiste aux hautes températures) que j'utilisais avec n'était pas parfaitement plan mais très légèrement courbé donc, je pouvais toujours essayé de régler mon plateau bien droit, c'était perdu d'avance.

Le seul hic, c'est que le verre d'insert, ça coûte une vraie fortune (500 à 800€ le m2), le miens, j'ai eu de la chance, je ne l'ai pas payé et de toute façon, à ce prix, il faut une autre solution abordable / réplicable.

Et pourquoi ne pas essayer avec du verre standard, au prix que ça coûte, si ça casse, c'est pas bien grave.

Rendez-vous donc, au rayon découpe d'un magasin de bricolage, j'en prends 2 pour faire des tests, du 3 et du 4mm, le vendeur et ses collègues sont certains qu'à 70ºC, le verre va casser, je suis d'avis que si le verre chauffe uniformément, ça devrait aller, j'espère que le test sera concluant, je ne veux pas y retourner et devoir leur avouer que ce fût un échec... ;)

Dans le pire des cas, j'irai à la décheterie récupérer une porte de four...

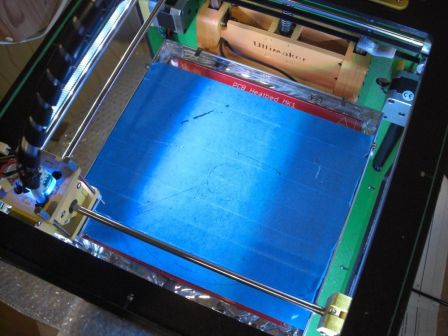

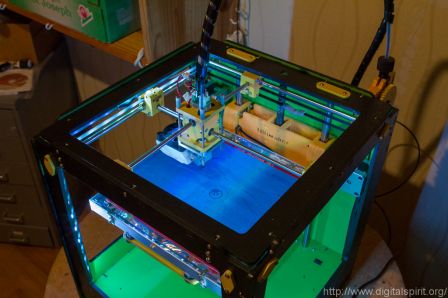

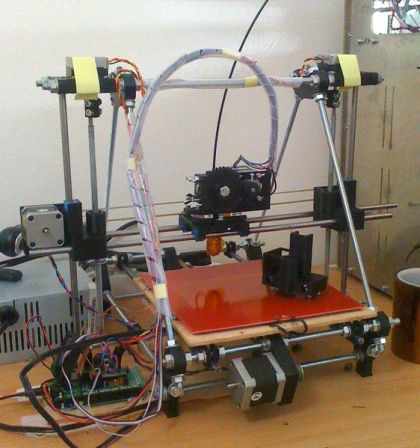

Principales modifications par rapport à la v1

- Pour les réglages du plan, j'ai utilisé des vis moletées, ce sera bien plus pratique

- Je n'ai pas mis d'isolant (laine de verre, alu, etc...) entre le PCB et le support en bois, l'espace devrait suffir, le bois étant en dernier recours, un bon isolant

- Le verre n'est plus maintenu par des pattes sur le dessus mais contraint par les profilés d'alu sur les 4 côtés, ça semble convenir parfaitement, c'est beaucoup plus simple ainsi

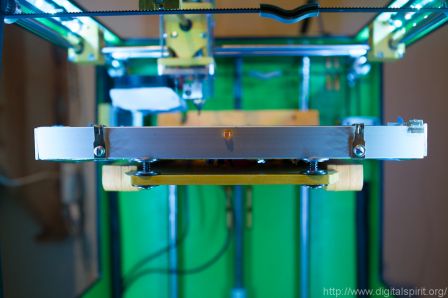

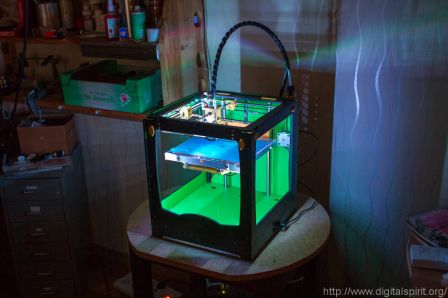

Il ne manque plus que le verre et la v2 est prête pour un test :

Après quelques tests, j'ai l'impression (aucune mesure à l'appui) que le support en bois est moins chaud qu'avec l'isolant qui devait faire office de pont thermique.

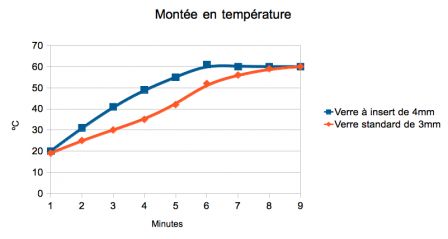

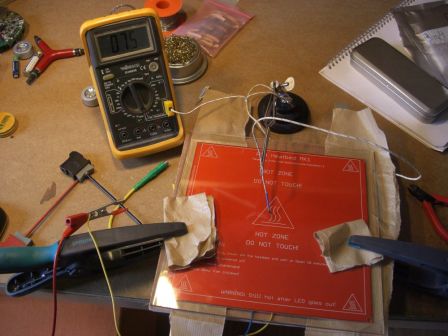

Test de montée en température

Tout est branché, c'est parti, le lit commence à chauffer, je prends des mesures pour avoir une évolution de la montée en température, je m'aperçois rapidement que la chauffe est plus longue sur du verre standard de 3mm que sur du verre à insert de 4mm, si quelqu'un à une théorie à avancer, je suis preneur, j'en ai tout de même deux : l'ancien verre de 4mm était plaqué par des pattes contre le heated bed, alors que là, il repose dessus, du coup, la conduction de la chaleur est peut être moins bonne, la seconde piste pourrait être liée à la composition du verre à insert qui doit mieux conduire la chaleur, raison pour laquelle il ne casse pas...

J'utilise maintenant le lit à 70ºC, pas la moindre trace d'une fissure / casse, depuis, j'ai utilisé le plateau pour faire 2/3 impressions et le verre standard résiste parfaitement bien.

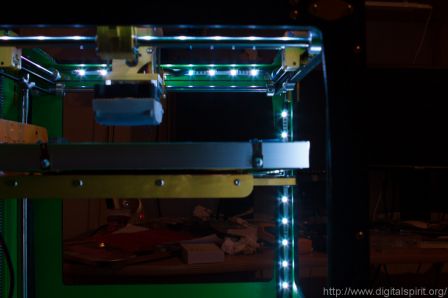

Réglage de l'horizontalité du plateau

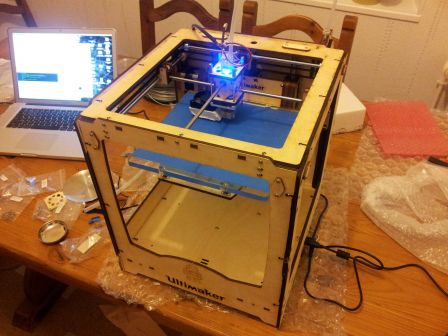

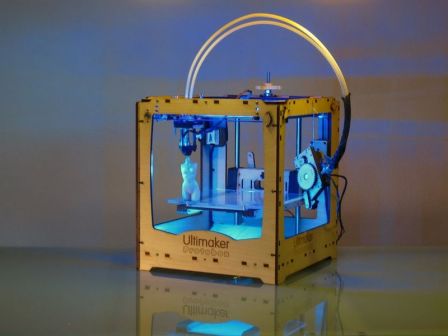

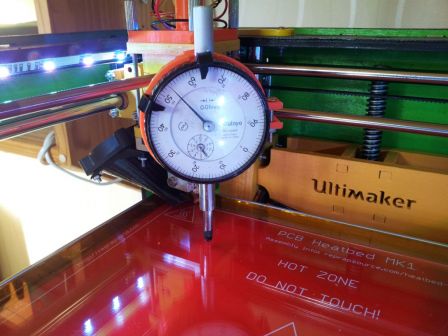

Nouveau plateau facilement réglable, verre parfaitement droit, comparateur sorti, c'est bon, il est temps d'utiliser les pièces imprimées récemment, un adaptateur universel pour la tête de l'imprimante et son adaptateur pour comparateur (Thing 20775 - Ultimaker Generic HeadMount, Thing 22817 - Printbed Calibration Tool).

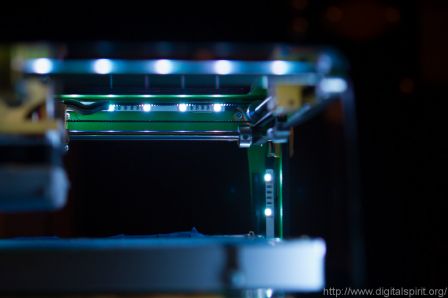

Alignement au 1/100 eme de mm avec le comparateur :

Attention au piège en déplaçant la tête via logiciel, avec la taille du comparateur, la fin de la course arrive bien plus tôt et la mécanique n'aime pas du tout quand ça force...

L'alignement est parfait, avant, j'aidais toujours un peu pour la première couche en plaquant très légèrement le plateau contre la tête afin que le PLA adhère correctement, maintenant, ce n'est plus la peine, et ce, quelque soit l'endroit oû je lance l'impression sur le plateau.

Du coup, j'utilise maintenant le planificateur de projet disponible dans la RC4 de l'excellent Cura afin de lancer des impressions multiples les unes à la suite des autres, tout roule parfaitement.

PLA de mauvaise facture

J'ai commandé du PLA chez RepRapWorld il y a quelques temps pour un prix très intéressant (voir le forum de MadeInFr), reçu rapidement, je me suis empressé de faire des tests avec, tout se passe bien sur les petites impressions mais dès que je veux en faire une plus longue, à un moment ou un autre, le PLA ne sort plus de la tête d'extrusion.

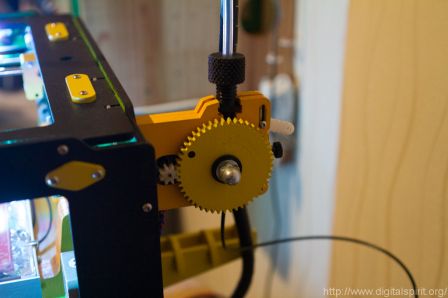

Je me suis alors battu avec la vis de contrainte de l'extrudeur (partie froide) : si on ne visse pas assez, forcément, le PLA n'est pas assez contraint et avance quand il veut, par contre, si on visse de trop, ça déforme le PLA, et ça finit par coincer l'avancée, j'ai essayé de trouver le juste milieu mais rien n'y fait, ça finit toujours par bloquer à un moment ou un autre, j'ai vérifié une énième fois l'ovalité du PLA, il n'est pas parfait mais le logiciel est réglé en tenant compte de ce paramètre, il doit y avoir autre chose...

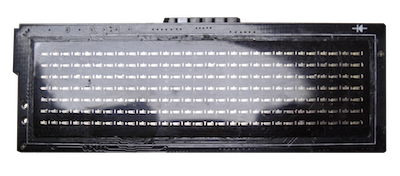

Et là, en renfilant le PLA dans le tube, ça coince tellement que je n'arrive pas à le pousser à la main, je retire le PLA et l'examine, je tiens enfin le coupable, le PLA est gonflé en certain endroit, suffisamment peu pour ne pas être repéré facilement mais assez pour être la cause de tous les maux précédent...

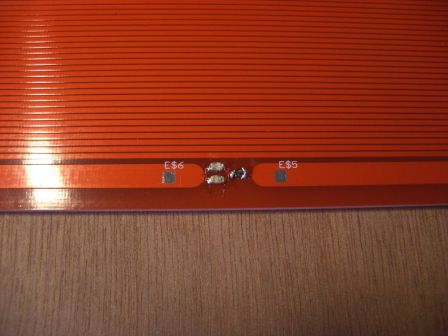

En plus du frottement dû à la déformation du PLA, la liaison entre le tube en téflon et l'isolant (tube PEEK) n'était pas parfait, et il se formait des bouchons probablement à cause de l'irrégularité du PLA (je n'ai pas eu ce souci avec du PLA de Ultimaker), voici une photo d'un de ces bouchons :

En suivant le conseil de equinoxe, je suis passé chez Weber Métaux à Paris, qui possède des tubes en téflon de 4mm intérieur, 6mm extérieur, parfait, c'est exactement ce qu'il faut, d'ailleurs, c'est également là bas que j'ai trouvé les vis moletées pour le réglage du plateau.

Je n'ai pas encore eu le temps de monter ce nouveau tube, mais pour le moment, je stoppe mes tests avec le PLA de RepRapWorld, je ressort celui de Ultimaker qui coute bien plus chèr mais qui est de très bonne qualité.

Impression de travers

WTF ? la première chose qui m'est venu à l'esprit en voyant ça après une nuit d'impression :

C'est bel et bien un problème mécanique dû au glissement des barres qui supportent la partie mobile.

Pour savoir si vous êtes sujet à ce problème, faites faire de larges cercles à la tête d'impression, si vous entendez un bruit (TAP!) au moment du changement de direction, c'est une des barres qui vient taper sur les butées en bois (celles qui sont en contact avec les roulements à billes).

Sur la vidéo, on voit clairement que des mouvements linéaires ne posent pas de souci, par contre, de larges mouvements circulaires (à ~10 secondes dans la vidéo) le font apparaitre immédiatement.

Pour régler ce problème, je me suis contenté de mettre de l'huile ou du WD40 sur les barres afin que ça coulisse mieux, la graisse ne pénètrant pas assez.